隨著汽車內飾設計向智能化、多功能化與高質感方向發展,副儀表板區域的功能集成與用戶體驗日益受到重視。其中,卷簾式杯托以其節省空間、操作便捷、視覺整潔等優點,成為中高端車型內飾設計的亮點之一。本文將系統闡述一種汽車副儀表板卷簾杯托結構的制作過程,涵蓋設計理念、結構組成、關鍵制造工藝及質量控制要點。

一、 設計理念與結構組成

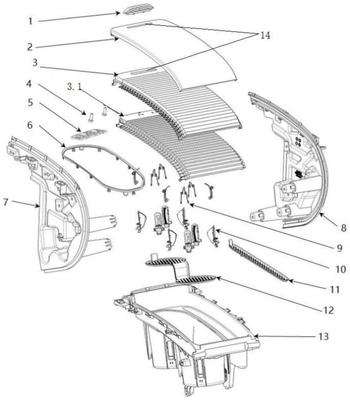

卷簾杯托的核心設計理念是在有限空間內實現功能的“隱現式”管理。通常,其結構主要由以下幾個部分組成:

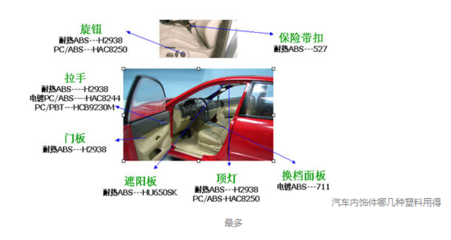

- 卷簾機構:這是系統的核心,通常由柔性簾片(常用材料為PP、ABS或織物復合材質)、卷簧、導軌及端蓋構成。簾片需具備一定的剛度和耐磨性,表面處理需與內飾整體風格協調(如皮革紋、木紋、高光或啞光)。卷簧提供自動回卷的動力,其力矩需經過精密計算,確保開合順暢且能穩定駐停在任意位置。

- 杯托本體(底座):通常作為副儀表板的一部分進行一體化設計或后期裝配。其內部需設計不同直徑的限位環或自適應卡爪,以兼容市面上常見的飲料容器尺寸。底部設有排水孔,防止液體滯留。

- 安裝框架與導向系統:框架用于將整個卷簾機構牢固地集成到副儀表板骨架上。精密的導軌(常采用POM或金屬材質)確保簾片在伸縮過程中平穩、無卡滯、無異響。

- 操作面板/觸發機構:可以是簡單的摳手凹槽,或集成電子觸控開關、阻尼按壓式開關等。高端設計會與車載氛圍燈聯動,在打開時點亮杯托區域。

二、 關鍵制造工藝流程

- 模具設計與制造:杯托本體、框架、導軌等塑料件通常采用注塑工藝。模具設計需充分考慮零件的脫模斜度、加強筋布局、熔接痕位置以及后期與簾片、卷簧的裝配關系。對于表面有特殊紋理的部件,模具的蝕紋工藝至關重要。

- 卷簾簾片成型與處理:柔性簾片的制造是難點。可采用擠出成型或注塑成型薄片,再進行裁切、磨邊。表面可能需要包覆PVC皮革、Alcantara或進行噴涂、IMD(模內裝飾)等工藝,以提升觸感和視覺效果。簾片邊緣需進行光滑處理,防止割手或磨損導軌。

- 精密組裝:這是保證功能可靠性的關鍵環節。通常包括:

- 卷簧與簾片的預組裝:將卷簧正確固定于簾片端部,并預卷至一定圈數,測試其回彈力與均勻性。

- 機構總成組裝:將預組裝的卷簾、導軌、端蓋等在專用治具上裝配成獨立模塊。此過程需嚴格控制各部件間隙,并施加適量的潤滑脂(如硅基潤滑脂)以保證順滑度與靜音性。

- 總裝與測試:將卷簾模塊安裝至杯托底座和框架中,再整體裝配到副儀表板總成上。裝配后需進行多項功能測試。

- 檢測與測試:

- 功能測試:反復進行數千次的開合循環測試,檢驗卷簾的順暢度、駐停穩定性、回卷是否到位、有無異響。

- 負載測試:在杯托中放入標準重物(如盛滿水的杯子),測試卷簾機構及杯托底座的承重變形與疲勞強度。

- 環境測試:模擬高低溫、濕熱環境,檢驗材料尺寸穩定性、機構功能及是否存在異味釋放。

- 人機工程測試:評估操作力是否適中,摳手位置是否便于盲操作,以及整體視覺質感是否符合設計預期。

三、 質量控制要點

- 尺寸精度:所有塑料件的尺寸公差,尤其是導軌的平行度、間隙配合尺寸,必須嚴格控制。

- 材料性能:簾片材料需具備良好的抗疲勞性、耐刮擦性和低溫韌性;卷簧材料需保證力矩的長期穩定性。

- 一致性:批量生產時,每套卷簾機構的操作手感、開合速度應保持高度一致,這依賴于穩定的工藝和嚴格的在線檢測。

- NVH性能:開合過程中的聲音需經過調校,追求低沉、順滑的質感,避免廉價塑料摩擦聲。

汽車副儀表板卷簾杯托的制作,是精密機械設計、高分子材料應用與先進制造工藝的深度融合。它不僅是一個功能件,更是提升內飾豪華感與科技感的重要細節。隨著工藝的不斷進步,未來卷簾杯托將更加輕薄、智能(如電動控制、感應開合),并與內飾其他功能模塊實現更深度的集成,持續為用戶帶來更優的駕乘體驗。