在現代化汽車工業中,汽車內飾不僅是功能性的體現,更是駕乘體驗與品牌價值的重要載體。從儀表盤、中控臺到門板、座椅組件,絕大多數內飾件都源于塑料模具的精密成型。汽車內飾件塑料模具作為這一制造過程的核心工具,其設計、材料與工藝水平直接決定了內飾件的質量、美觀度與生產效率。

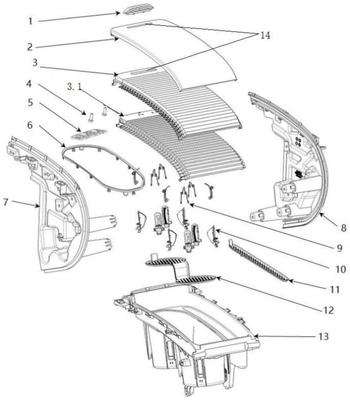

汽車內飾件塑料模具的設計與制造是一項高度復雜且專業化的工程。它首先需要充分考慮內飾件的功能性需求,如結構強度、裝配精度、表面質感(如仿皮革紋、木紋或高光效果),以及安全法規(如碰撞時的能量吸收與碎片控制)。模具設計需運用先進的CAD/CAE軟件進行三維建模、模流分析和結構仿真,以優化澆注系統、冷卻系統、頂出機構等,確保塑料熔體能夠均勻填充型腔,減少成型應力、縮痕和翹曲變形,同時實現快速冷卻以提高生產節拍。

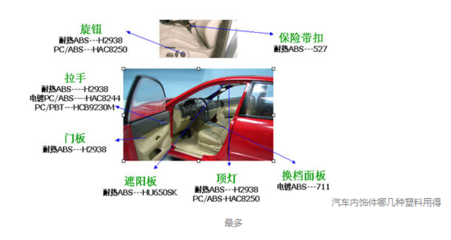

材料選擇是模具壽命與成型質量的關鍵。汽車內飾件模具通常采用高品質的模具鋼,如P20、H13、S136等,它們具備優異的耐磨性、耐腐蝕性和熱穩定性。對于需要高光表面的部件(如亮黑裝飾條),模具型腔往往需進行鏡面拋光或鍍鉻處理。隨著輕量化與環保趨勢,內飾件材料日益多樣化,包括PP、ABS、PC/ABS合金、TPE/TPO等,模具設計必須適配不同材料的收縮率、流動特性和成型溫度。

在制造工藝上,現代汽車內飾件模具集成了多項高新技術。例如,氣體輔助成型(GAIM)可用于生產厚壁、中空的部件(如門把手、扶手),在減輕重量的同時避免縮痕;模內裝飾(IMD/IML)技術將薄膜或裝飾層預先放入模具,一次成型即獲得帶有圖案、紋理或金屬效果的表面,省去了后續噴涂或貼合工序,更加環保高效;而雙色或多色注塑模具則能生產出色彩豐富、材質復合的部件(如帶軟觸感的硬質按鍵),提升內飾的整體質感與用戶體驗。

隨著汽車行業向電動化、智能化和個性化發展,汽車內飾件塑料模具也面臨新的挑戰與機遇。大尺寸、集成化的一體成型內飾件(如整個儀表臺骨架)要求模具具備更高的剛性與更復雜的抽芯機構;智能表面(集成觸控、照明等功能)需要模具實現更精密的微結構成型;而定制化內飾需求則推動模具向柔性化、快速換模方向發展。數字化與智能化技術,如3D打印用于隨形冷卻水路制造、物聯網(IoT)用于模具狀態監控與預防性維護,正不斷提升模具的效能與可靠性。

汽車內飾件塑料模具是銜接創意設計與批量生產的橋梁,是汽車內飾品質與創新的基石。其不斷演進的技術與工藝,不僅驅動著汽車內飾的升級換代,也深刻反映了整個汽車制造業向著更高效、更精致、更可持續方向的邁進。隨著新材料、新工藝的融合應用,汽車內飾件塑料模具將繼續在塑造未來駕乘空間中扮演不可或缺的角色。